電子通訊輔料研發應用制造商

合作熱線:

138-0258-0682Email:

[email protected]2025-02-06 16:00:30 0

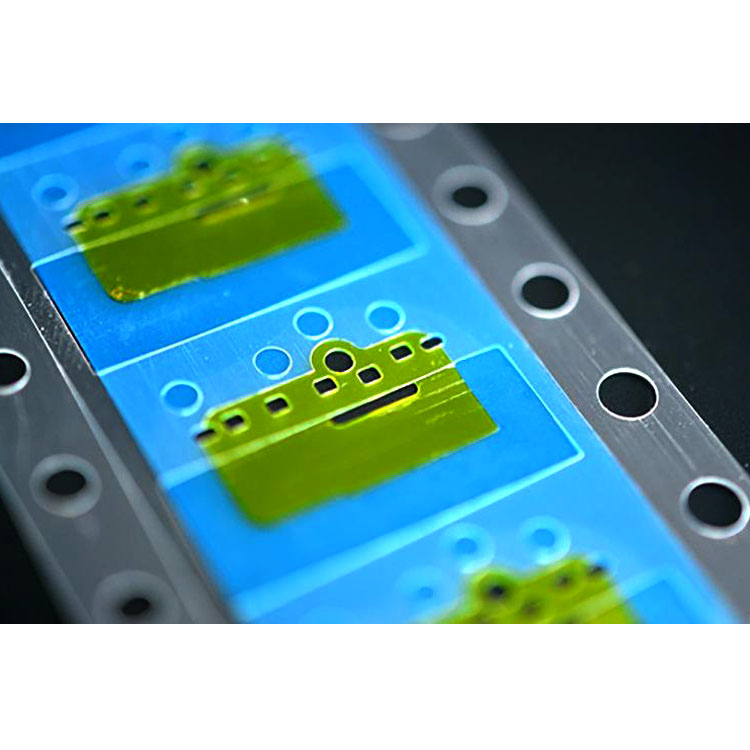

模切加工是制造業中不可或缺的一環,其效率的高低直接影響到整個生產線的產能與成本。為了提升模切加工的生產效率,企業需要從多個維度進行優化。以下是一些關鍵的優化策略:

一、模具設計與選擇

模具是模切加工的核心,其設計與選擇至關重要。企業應確保模具符合產品需求,能夠承受生產過程中的壓力與磨損。同時,模具的設計應簡潔高效,減少不必要的復雜性,以降低故障發生率。在模具的材質選擇上,也需考慮其耐用性和對模切材料的適應性。

二、材料預處理與定位

在模切前,對材料進行預處理是確保模切質量的關鍵。這包括確保材料表面平整,避免材料卷曲、氣泡等缺陷影響模切效果。使用預處理設備如張力控制裝置、加熱裝置等,可以確保材料在模切過程中的穩定性。此外,精準的材料定位系統能夠確保材料在模切機上的準確放置,避免因偏移導致的生產錯誤和廢料。

三、自動化技術的應用

引入自動化技術可以顯著提升模切加工的生產效率。例如,自動上料與下料系統可以減少人工干預,降低人工操作失誤的機會。自動換模裝置能夠減少因人工換模造成的時間浪費。智能控制系統則可以對模切過程進行實時監控,自動調整運行參數,確保生產過程高效穩定。

四、優化生產參數

模切速度、壓力和溫度等生產參數對生產效率有著直接影響。企業應根據不同材料和模具的特性,選擇合適的速度設置,避免過快或過慢導致的生產效率低下或模切質量問題。同時,精確控制模切壓力,確保既能切割干凈,又不損傷材料。

五、設備維護與保養

定期的設備檢查和維護對于保持模切機的高效運行至關重要。這包括清潔切刀、檢查傳動系統、潤滑部件等,以確保機器處于良好的運行狀態。刀具的磨損是影響模切質量和生產效率的重要因素,因此應定期檢查并更換刀具。

六、質量控制與數據分析

實施嚴格的質量控制措施,確保從源頭減少錯誤和返工。利用數據監控系統,實時收集和分析生產過程中各項參數,及時發現和調整可能出現的問題。系統化記錄生產數據,包括生產時間、廢品率、設備運行狀態等,為后期的生產優化提供依據。

七、人員培訓與管理

定期對操作人員進行技能培訓,提升他們的操作技能和質量意識。同時,根據生產需求合理安排人員,避免過多的人員干預,保持高效生產。實施激勵措施,激發員工的工作熱情和創造力,進一步提高生產效率。

綜上所述,優化模切加工的生產效率需要從模具設計與選擇、材料預處理與定位、自動化技術的應用、優化生產參數、設備維護與保養、質量控制與數據分析以及人員培訓與管理等多個方面入手。通過綜合施策,企業可以顯著提升模切加工的生產效率,降低成本,提升競爭力。